股票代碼:正丹股份 (300641)

全球加速交通領域電動化,2020-2021年期間,這個市場的增長速度非常快,即使在全球疫情和芯片造成傳統汽車市場萎縮后, 2020年新能源汽車銷量逆勢上揚,增至300萬輛,占汽車總銷量的4.1%。2021 年,新能源汽車更是氣勢如虹,銷量翻了一番多,達到 660 萬輛,占全球汽車市場的近 9%,市場份額比兩年前增加了兩倍多。以至于在芯片短缺下,2021年全球汽車銷量的所有凈增長都來自新能源汽車。

電池絕緣設計與電動汽車安全緊密相關

隨著新能源汽車迅速發展,HEV、PHEV、EREV和純電動等帶有高壓電氣部件的產品開始越來越多,圍繞高壓電池系統的汽車成為設計主流,電壓范圍從200V到800V。

在這里存在一個現實的問題,就是如何在緊湊空間里面解決絕緣問題。

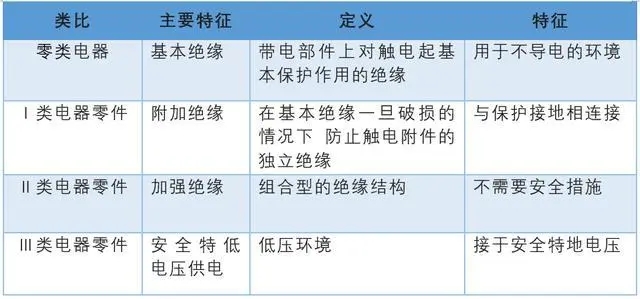

在電動汽車里面,GB/T18384是電動汽車安全要求標準,其分為三部分:車載儲能部分、功能安全和故障防護、人員觸電防護。針對電動汽車的電氣安全提出了一系列的要求,以保證電動汽車在正常使用情況下的一些可能失效不會對使用者和周圍環境造成危害。在電氣安全標準中,按照絕緣失敗后電擊防護方式的不同可以將電器零件劃分成四類,這四類電器零件的特征如下:

在電池系統里面,我們也能看到最基本的問題就是電池的絕緣設計。

目前國內已經有不少車企及電池龍頭企業已經開始使用粉末涂料作為電池內部絕緣的優選解決方案。介紹得比較多的是華晨寶馬動力總成工廠的模組線,在這個具備電芯到模組的工廠里面,擁有三條電芯噴涂線、兩條模組線與兩條裝配線。

從這個角度,我們可以探討一下動力電芯從藍膜到噴涂,到底有哪些的好處。這里的核心是希望電池模組生產線可以實現100%自動化生產,重中之重就是保證絕緣性,所以很多的設計從之前的藍膜時代現在都改為采用噴涂工藝,并且加裝絕緣隔膜等多種方式確保電芯之間彼此絕緣。

對于大批量的生產而言,獨立的電芯噴涂環節能夠把控噴涂的品質,讓電芯的安全性與持久性都更優異。在動力電池模組生產線,實現了全封閉的100%自動化生產,采用噴涂工藝、加裝絕緣隔膜等多種方式確保電芯之間彼此絕緣,生產線上運用等離子清潔、智能光學檢查等先進的技術,保證生產品質的可靠性。這是從之前模組時代轉入CTP時代要做的很重要的工作。

為什么方殼電芯需要使用絕緣粉末涂料?

鋁殼電池的正極電位高于殼體電位高于負極電位,如果殼體和正負極沒有接觸,不會發生腐蝕反應,如果殼體和負極接觸,就會腐蝕,鋁殼會逐漸粉化。為了防止這種情況發生,把殼體和正極連在一起,提高了殼體電位,對殼體進行保護,防腐蝕。因此電芯的內在需求使得電芯帶電,這就需要通過外部的絕緣手段讓電池和外部隔離,就需要讓電芯穿一身絕緣衣服,在這里之前更多的還是使用藍膜。

粉末涂料之前在環保領域的高性能材料,在電芯的絕緣保護開始是從歐洲導入的。這種材料的主要特點,主要是想從制造層面可以實現全自動化(施工簡單),一次噴涂成型便于安裝和運輸。相對于藍膜,它的好處在于不會產生空氣間隙、附著力好、不容易破損,在CTP時代對于電芯和Pack之間的結構連接也簡化了開發難度。而且粉末涂料具有優異的絕緣性能,在抗腐蝕、耐濕熱穩定性、高低溫沖擊后的性能參數也非常優異。

絕緣粉末涂料能更廣泛的保護整個汽車的電氣生態系統,包括電池電芯、電池包內結構件、熱管理系統、電池殼體、發卡電機、及銅巴、鋁巴等連接件,充電設施及儲能設施。其中許多組件都有長期耐熱性的要求。相關部件免受這種極端溫度的損害,則將有助于延長汽車的使用壽命。

絕緣粉末涂層能幫助電池熱管理系統更高效運作,避免因為電濫用導致的熱失控產生。在電池系統里面應用粉末涂料的價值,總結來說有以下的幾點:

● 有助于防止現代電動汽車的熱失控和電池故障風險

● 可創建更可持續的制造過程:這個比較容易做到高可靠性的自動化的生產過程

● 滿足嚴格的國際環境法規和指令(不含揮發性有機化合物 VOC)、不產生危險廢物并使過度噴涂的粉末能夠回收和再利用的產品的環境效益。

未來展望

電動汽車發展至今,安全、性能與成本的平衡仍然是諸多廠商的難題。在這一細分領域,如粉末涂料的應用無疑能為廠商解決難題——粉末涂料固化后的涂層具有優異的電絕緣性能,且耐磨擦性能良好、耐酸堿腐蝕性好、粘接性能優異。粉末涂料這一已經在各個行業中應用成熟的工藝,必將在電動汽車中取得大量應用。

文章來源:汽車電子設計朱玉龍

https://baijiahao.baidu.com/s?id=1731076565430051626&wfr=spider&for=pc

返回

頂部